หลักการของเทคโนโลยี

การให้ความร้อนโดยการเหนี่ยวนำ เป็นการให้ความร้อนอย่างมีประสิทธิภาพโดยใช้การถ่ายเทพลังงานผ่านสนามแม่เหล็กทำให้เกิดการเหนี่ยวนำทางไฟฟ้าและเกิดความร้อนขึ้นในโลหะ โดยสามารถใช้กับกระบวนการให้ความร้อนลักษณะต่างๆในอุตสาหกรรมโลหะ ได้แก่ การให้ความร้อนโลหะทั้งชิ้นการให้ความร้อนเฉพาะผิวโลหะ และการหลอมโลหะการให้ความร้อนโดยการเหนี่ยวนำอาศัยหลักการเดียวกับหม้อแปลงไฟฟ้าโดยใช้ไฟฟ้ากระแสสลับไหลผ่านขดลวดก่อให้เกิดสนามแม่เหล็กขึ้น ความร้อนที่เกิดขึ้นในชิ้นโลหะเกิดจากการเสียดสีของโมเลกุลเนื่องจากความต้านทานสนามแม่เหล็กของชิ้นโลหะ (Reluctance) และเกิดจากกระแสไฟฟ้าไหลวนจากการเหนี่ยวนำของสนามแม่เหล็กในชิ้นโลหะ (Eddy Current)

1.1 ส่วนประกอบของเตาให้ความร้อนโดยการเหนี่ยวนำ

1) ส่วนจ่ายกำลังไฟฟ้า (Power Supply)

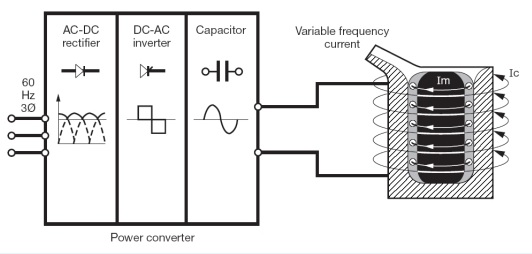

ในส่วนนี้เป็นวงจรอิเล็กทรอนิกส์กำลังซึ่งทำหน้าที่แปลงไฟฟ้ากระแสสลับความถี่ 50 Hz เป็นไฟฟ้ากระแสสลับที่ความถี่ที่ต้องการ เพื่อป้อนเข้ากับขดลวดเหนี่ยวนำเพื่อให้ความร้อนหรือหลอมโลห

รูปที่ 1 วงจรจ่ายกำลังไฟฟ้า

ในทางปฏิบัติลักษณะงานที่แตกต่างกันก็มีความต้องการค่าความลึกผิวและกำลังไฟฟ้าที่แตกต่างกัน เช่น การชุบแข็งที่ผิวชิ้นงานจะต้องการค่าความลึกผิวที่ต่ำจึงต้องใช้ความถี่ที่สูงทำให้มีค่าความหนาแน่นของกำลังไฟฟ้าที่สูง ส่วนในงานประเภทการให้ความร้อนสำหรับการทุบขึ้นรูปโลหะจะต้องการค่าความลึกผิวที่ค่อนข้างสูง ความถี่การทำงานจึงต่ำกว่า เป็นต้นความถี่การทำงานและระดับกำลังขาออกของเครื่องให้ความร้อนแบบเหนี่ยวนำแต่ละแบบนั้นขึ้นกับแหล่งกำเนิดไฟสลับที่จ่ายให้กับเครื่อง และยังขึ้นกับอุปกรณ์ที่ใช้ในวงจร รวมทั้งแสดงความถี่กับการประยุกต์ใช้งานในแต่ละช่วงด้วย ระบบการให้ความร้อนแบบเหนี่ยวนำที่ใช้ในปัจจุบันจำแนกได้ดังนี้

1. แหล่งจ่ายกำลังจากการไฟฟ้าโดยตรง เป็นระบบที่ใช้ความถี่จากสายส่งโดยตรง (50 to 60 Hz)แรงดันไฟฟ้ามีความถี่ค่อนข้างต่ำ จึงทำให้ค่าความลึกผิวในการให้ความร้อนมีค่ามากโดยค่าความลึกผิวจะมีค่าสูงตั้งแต่ 10 ถึง 100 มิลลิเมตร เครื่องให้ความร้อนแบบนี้นิยมใช้ในงานหลอมโลหะ มีระดับกำลังที่สูงเป็นหลายเมกกะวัตต์

2. แหล่งจ่ายกำลังจากชุดมอเตอร์และเครื่องกำเนิดไฟฟ้า เป็นระบบที่มีการเปลี่ยนความถี่จากระบบไฟฟ้าโดยใช้มอเตอร์แบบเหนี่ยวนำไปขับเคลื่อนเครื่องกำเนิดไฟฟ้า ซึ่งสร้างแรงดันไฟฟ้าที่มีความถี่สูงขึ้น โดยสามารถทำความถี่ได้ในช่วง 500 Hz ถึง 10 kHz ทำให้ได้ความลึกผิวตั้งแต่ 1ถึง 10มิลลิเมตร เครื่องให้ความร้อนชนิดนี้สามารถให้กำลังได้หลายร้อยกิโลวัตต์ ใช้ในงานหลอมโลหะมีระดับกำลังประมาณ 500 กิโลวัตต์ต่อเครื่อง

3. แหล่งจ่ายกำลังจากระบบวงจรแปลงผันที่ใช้สิ่งประดิษฐ์สารกึ่งตัวนำ โดยมีการจัดวงจรได้หลากหลายลักษณะ ซึ่งในปัจจุบันนิยมใช้เอสซีอาร์, ทรานซิสเตอร์กำลัง และมอสเฟทกำลัง เป็นอุปกรณ์สวิตซ์ โดยมีย่านความถี่ตั้งแต่ 500 Hz ถึง 50 kHz การใช้งานมีหลายลักษณะ เช่น ที่ความถี่ต่ำมักจะเป็นงานหลอมโลหะ, ความถี่ปานกลางสำหรับงานทุบขึ้นรูปโลหะ, ความถี่สูงสำหรับงานชุบแข็งผิว เป็นต้น

4. แหล่งจ่ายกำลังย่านความถี่วิทยุ (50 kHz ถึง 10 MHz) สำหรับความถี่ไม่เกิน 100 kHz ยังสามารถใช้พวกมอสเฟทกำลังได้ แต่ที่ความถี่สูงมากๆ นิยมใช้หลอดสุญญากาศเพราะสิ่งประดิษฐ์สารกึ่งตัวนำยังมีสมรรถนะในการใช้งานที่ความถี่สูงไม่ดีพอ โดยค่าความลึกผิวมีค่า0.1- 2 มิลลิเมตร เครื่องให้ความร้อนแบบเหนี่ยวนำนี้ จะให้กำลังค่อนข้างต่ำในหลายสิบกิโลวัตต์เนื่องจากทำงานในย่านความถี่สูง เหมาะใช้ในงานเชื่อมประสานและการชุบผิวแข็ง

2) ขดลวดเหนี่ยวนำ (Induction Coil)

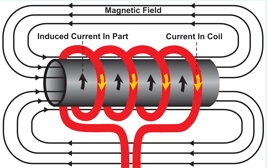

ทำด้วยลวดตัวนำไฟฟ้า เช่นทองแดง เมื่อมีกระแสไหลผ่านตัวมันจะทำให้เกิดสนามแม่เหล็กขึ้นและทำให้เกิดการเหนี่ยวนำในชิ้นงานโลหะเกิดเป็นพลังงานความร้อน และเนื่องจากกระแสที่ป้อนให้กับขดเหนี่ยวนำมักจะมีปริมาณที่สูงมาก จึงต้องมีระบบระบายความร้อนด้วยน้ำภายในขดเหนี่ยวนำเพื่อลดกำลังสูญเสียที่ขดลวดเหนี่ยวนำ รูปแบบของขดลวดเหนี่ยวนำจะแตกต่างกันตามลักษณะของวัสดุที่ต้องการให้ความร้อน ส่วนในการหลอมโลหะจะติดตั้งขดลวดเหนี่ยวนำในลักษณะเดียวกันพันรอบเบ้าหลอม

รูปที่ 2 ขดลวดเหนี่ยวนำ

1.2 หลักการเกิดความร้อนโดยการเหนี่ยวนำในระบบการให้ความร้อนโดยการเหนี่ยวนำนั้นความร้อนที่เกิดขึ้นจากการเหนี่ยวนำในชิ้นงานโลหะนั้นมาจากองค์ประกอบ 2 ส่วนหลักๆ คือ

1) การเกิดความร้อนจากกระแสไหลวนในชิ้นโลหะสนามแม่เหล็กจากขดลวดเหนี่ยวนำจะทำให้เกิดการเหนี่ยวนำและกระแสไฟฟ้าไหลวน (Eddy Current) ในทิศทางตรงกันข้ามกับสนามแม่เหล็กในชิ้นโลหะทำให้เกิดเป็นพลังงานความร้อน

2) การเกิดความร้อนจากความต้านทานของสนามแม่เหล็กสนามแม่เหล็กที่สร้างจากขดลวดเหนี่ยวนำจะมีทิศทางของขั้วที่สลับไปมาตามทิศทางของไฟฟ้ากระแสสลับ ซึ่งโมเลกุลภายในชิ้นงานโลหะจะเกิดการเคลื่อนที่ตามทิศทางของขั้วที่เปลี่ยนไปมานี้ทำให้เกิดการเสียดสีและเกิดความร้อน อย่างไรก็ตามการเกิดความร้อนจากความต้านทานของสนามแม่เหล็กจะเกิดเฉพาะโลหะที่มีคุณสมบัติเป็นสารแม่เหล็กเท่านั้น

2. การประยุกต์ใช้งานเทคโนโลยี

สภาพที่เหมาะสมในการใช้งานการให้ความร้อนกับชิ้นงานโลหะโดยการเหนี่ยวนำนั้นสามารถทำได้ทั้งแบบที่ให้ความร้อนแก่ชิ้นงานทั้งชิ้น และแบบที่ให้ความร้อนกับชิ้นงานเฉพาะส่วน โดยมีหลักการทำงานที่แตกต่างกันไป ดังนี้การให้ความร้อนแก่โลหะทั้งชิ้นชิ้นงานที่เป็นโลหะจะถูกป้อนผ่านขดลวดเหนี่ยวนำซึ่งทำงานโดยใช้ไฟฟ้ากระแสสลับเพื่อสร้างสนามแม่เหล็กให้เกิดการเหนี่ยวนำทางไฟฟ้าภายในชิ้นโลหะทำให้เกิดความร้อนอย่างทั่วถึงทั้งชิ้นงานตัวอย่างการประยุกต์ใช้งานการให้ความร้อนโดยการเหนี่ยวนำกับการให้ความร้อนและปรับสภาพชิ้นงานโลหะทั้งชิ้น ได้แก่ การชุบแข็งโลหะ การอบอ่อนโลหะ การให้ความร้อนสำหรับขึ้นรูป เป็นต้น

รูปที่ 3 การให้ความร้อนเพื่อชุบแข็งโลหะ

รูปที่ 4 การให้ความร้อนเพื่อการอบอ่อน

การให้ความร้อนเฉพาะส่วน

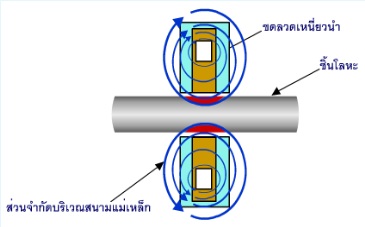

การให้ความร้อนโดยการเหนี่ยวนำสามารถให้ความร้อนบริเวณผิวของโลหะได้โดยตรงอย่างมีประสิทธิภาพ โดยมีพลังงานเพียงส่วนน้อยที่สูญเสียเป็นความร้อนในส่วนอื่นๆของชิ้นงาน และยังสามารถควบคุมระดับอุณหภูมิของชิ้นงานในระดับความลึกที่ต้องการได้ ขดลวดเหนี่ยวนำที่ออกแบบสำหรับการให้ความร้อนเฉพาะส่วนจะประกอบไปด้วยส่วนจำกัดบริเวณของสนามเหล็กเพื่อให้สนามแม่เหล็กเกิดขึ้นเฉพาะบางส่วนของชิ้นงานโลหะที่ต้องการให้ความร้อน

รูปที่ 6 การจำกัดให้สนามแม่เหล็กเกิดขึ้นเฉพาะส่วน

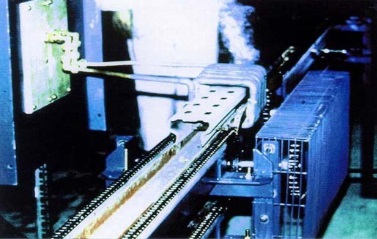

ตัวอย่างการประยุกต์ใช้การให้ความร้อนโดยการเหนี่ยวนำแบบให้ความร้อนเฉพาะส่วนกับงานโลหะ ได้แก่ การเชื่อมโลหะเป็นเนื้อเดียวกัน การอบปรับสภาพผิวก่อนเคลือบน้ำยา การอบผิวสำหรับงานเคลือบสี เป็นต้น

รูปที่ 7 การเชื่อมโลหะโดยใช้ความร้อนจากการเหนี่ยวนำ

รูปที่ 8 การอบปรับสภาพผิวชิ้นงานก่อนเคลือบน้ำยา

รูปที่ 9 การอบผิวสำหรับการเคลือบสี

ปัจจัยที่มีผลต่อการเกิดความร้อนในชิ้นโลหะ

ความร้อนที่เกิดขึ้นในชิ้นงานโลหะที่เราต้องการให้ความร้อนจะขึ้นอยู่กับปัจจัยต่างๆ ได้แก่

• ขนาดกำลังไฟฟ้าของเครื่องให้ความร้อนโดยการเหนี่ยวนำ โดยมีขนาดตั้งแต่ระดับกิโลวัตต์จนถึงระดับหลายเมกกะวัตต์

• ค่าความต้านทานสนามแม่เหล็ก (Reluctance) และค่าความต้านทานไฟฟ้า(Resistance) ของชิ้นงานโลหะ

• ลักษณะรูปร่างของขดลวดและชิ้นงาน

• ความถี่ของกระแสไฟฟ้าที่ป้อนเข้าขดลวดเหนี่ยวนำ โดยอยู่ในช่วงตั้งแต่ 50 Hz ไปจนถึงระดับหลายร้อย kHz

– กระแสไฟฟ้าที่มีความถี่ต่ำจะทำให้เกิดการเหนี่ยวนำและความร้อนในระดับลึกเข้าไปในเนื้อวัสดุ ใช้กับกระบวนการ เช่น การหลอมโลหะ การให้ความร้อนสำหรับการตีขึ้นรูป เป็นต้น

– กระแสไฟฟ้าที่มีความถี่สูงจะทำให้เกิดการเหนี่ยวนำและความร้อนในระดับตื้นจากผิววัสดุใช้กับกระบวนการ เช่น การอบผิวโลหะ การอบให้ความร้อนชิ้นโลหะขนาดเล็ก เป็นต้น

ผลทางอุณหภูมิที่มีต่อคุณสมบัติของชิ้นงาน

1) ค่าความร้อนจำเพาะของชิ้นงานในการให้ความร้อนแก่ชิ้นงานจำเป็นต้องมีพลังงานจำนวนหนึ่งเพื่อทำให้ชิ้นงานมีอุณหภูมิตามที่ต้องการ โดยพลังงานจำนวนนั้นสามารถคำนวณได้จากค่าความร้อนจำเพาะ (Specific Heat, c) ซึ่งมีหน่วยเป็น watt-seconds per kilogram per Kelvin แต่ในทางปฏิบัตินิยมใช้ค่าความจุความร้อน (Heat Content) ซึ่งมีหน่วยเป็น kilowatt-hours per ton สำหรับการคำนวณ เมื่อพิจารณาจากค่าความจุความร้อนจะเห็นได้ว่าพลังงานที่ต้องการในการให้ความร้อนให้ได้อุณหภูมิตามที่ต้องการนั้นจะขึ้นอยู่น้ำหนักของชิ้นงาน ชนิดของวัสดุ และ ระยะเวลาที่ต้องการ

2) การเปลี่ยนแปลงค่าความต้านทานจำเพาะของโลหะตามอุณหภูมิเมื่ออุณหภูมิของโลหะมีค่าสูงขึ้น ค่าความต้านทานจำเพาะจะมีค่าเปลี่ยนแปลงตามอุณหภูมิโดยโลหะส่วนใหญ่จะมีการเปลี่ยนแปลงที่เป็นเชิงเส้นในช่วงหนึ่ง

3) ความซึมซาบแม่เหล็กของโลหะกับอุณหภูมิโลหะที่เป็นสารแม่เหล็กนั้น โดยปกติจะมีค่าความซึมซาบแม่เหล็กที่ค่อนข้างสูง แต่เมื่ออุณหภูมิเพิ่มขึ้นค่า r μ จะลดลง จนกระทั่งเมื่อถึงถึงอุณหภูมิเรียกว่า อุณหภูมิกูรี่ (Curie temperature) สารแม่เหล็กจะเปลี่ยนสภาพไปเป็นสารไม่เป็นแม่เหล็ก มีค่าความซึมซาบแม่เหล็กสัมพัทธ์เป็น 1 หรือเท่ากับความซึมซาบแม่เหล็กของอากาศนั่นเอง ( r μ =1)

ศักยภาพการประหยัดพลังงาน

การให้ความร้อนโดยการเหนี่ยวนำใช้ระยะเวลาสั้นในการทำความร้อนและควบคุมอุณหภูมิตาต้องการ มีประสิทธิภาพการถ่ายเทพลังงานโดยรวมประมาณร้อยละ 55 – 85 ซึ่งสูงกว่าการให้ความร้อนโดยเชื้อเพลิงที่มีประสิทธิภาพการถ่ายเทพลังงานโดยรวมประมาณร้อยละ 15 – 25 เท่านั้น

ข้อมูลจาก

https://www.inductiontechnology.com/288489/knowledge

สามารเข้าชมสินค้า SAJI ได้ที่ https://sa-thai.com/shop/